Абразивные насадки – основной конструктивный элемент заточного, зачистного и полировального инструмента, от которого зависят его рабочие свойства. Для того чтобы пользоваться ими не требуется специальных знаний – достаточно установить и начать работать. Однако для пытливого ума никогда не будет лишним знание природы вещей, тем более, если это поможет достичь лучших результатов.

В основе принципа работы абразивных насадок лежит способность более твёрдых материалов разрушать менее твёрдые. Вопрос лишь в том, на каком уровне происходит это разрушение. Если, например, снимать резцом стружку, то это макроуровень, поскольку толщина снимаемого материала такова, что в нем содержится неразрушенная кристаллическая структура. Заточка, зачистка и полировка – это механическое разрушение на микроуровне, когда вещество дробится на отдельные элементы – кристаллы или молекулы, являющиеся его основой. Поэтому для такого процесса необходим режущий инструмент, размер которого сравним с ними. Таковым является зерно, состоящее из одного или нескольких кристаллов. Чем оно больше, тем больше величина производимых им разрушений.

Получают абразивное зерно двумя способами:

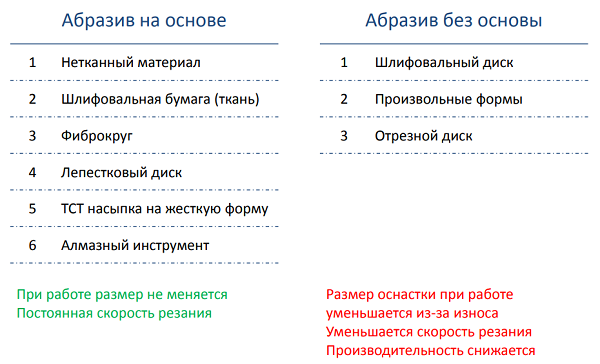

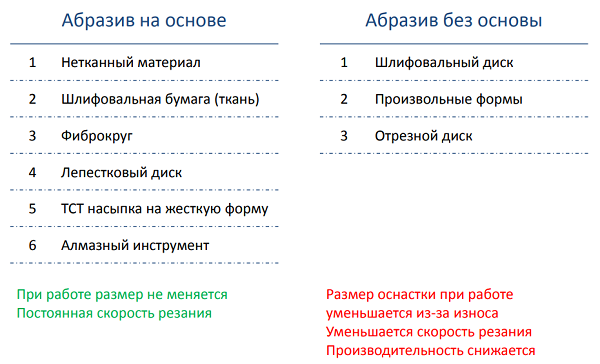

Совокупность кристаллических зёрен называют абразивным порошком. Для удобства пользования им его формуют в массив. По способу объединения зёрен насадки бывают двух типов:

Большинству они известны с детства, с уроков труда, когда ученикам вручалась так называемая шкурка для зачистки всего, что произведено их шаловливыми ручками. В качестве подкладки могут использоваться различные материалы:

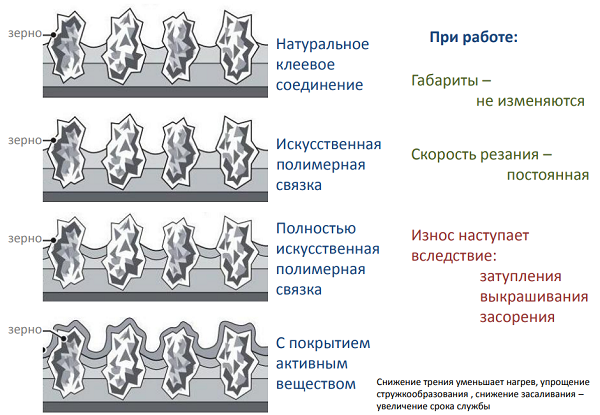

Для закрепления абразивного порошка на основе используются различные клеи – как натурального, так и синтетического происхождения, а также так называемая полимерная связка, когда зёрна абразива «топятся» в массе расплавленного синтетического вещества – это слишком упрощённое объяснение, но мы не будем вдаваться в подробности. В нетканых материалах зерна абразива как бы запутываются в волокнах и удерживаются в них за счёт сил межатомного взаимодействия, примером которых является сила поверхностного натяжения, свойственная жидкостям.

Абразивы на основе синтетических алмазов являются их смесью с металлическим порошком, обычно кобальтом. Объёмное соотношение одного вещества с другим определяет сферу применения алмазного инструмента. Например, в напылении рабочих кромок зачистных чашек содержится не более 5% алмазного порошка. А для сверления или резания их объём увеличивают до 15%. Наличие металла дает возможность закрепить абразив на металлической же основе методом гальванопластики или термического спекания, используемого в порошковой металлургии.

Абразивные насадки на подкладках обладают рядом положительных свойств:

Во время использования по прямому назначению кромки зерна абразива обламываются – они становятся более гладкими, а также выкрашиваются из основы. Это приводит к потере своих рабочих свойств. Кроме того, промежутки между зёрнами могут забиваться как их обломками, так и частицами обрабатываемого материала, особенно в том случае, если он обладает вязкостью. Для предотвращения так называемого засаливания абразивной насадки её поверхность обрабатывается поверхностно-активными веществами.

В зависимости от гигроскопических свойств подложки обработка материалов может производиться как исключительно сухим способом, так и с применением различных эмульсий.

Массивы формируются из абразивного порошка методом прессования, спекания, соединения клеевой массой или сочетанием этих способов. Так делают наждачные и отрезные круги, а также режущие элементы алмазного инструмента. Они бывают любой формы – не только дисковой, но и конусной, шарообразной, цилиндрической, прямоугольной.

Обычно при изготовлении абразивных массивов сразу же предусматривается возможность их закрепления на шпинделе. Например, по центру делается отверстие. Или массу формуют вокруг металлического стержня, который можно закрепить в патроне дрели – очень популярный вид зачистного инструмента, называемый шарошкой.

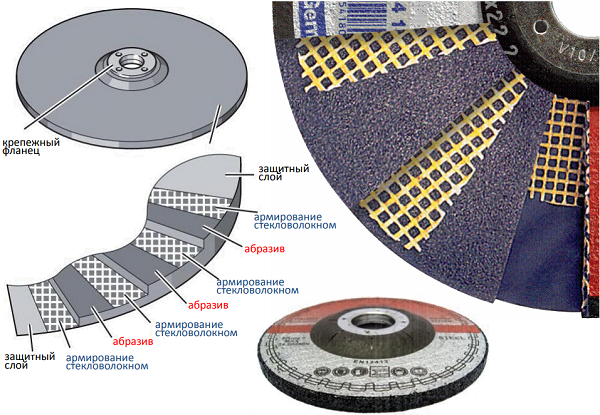

Массив абразива из, например, корунда, может быть как сплошным, так и армированным сеткой из стекловолокна. Такой приём используют, например, для увеличения прочности отрезных дисков болгарок. Однако, если она используется для заточки ответственных деталей, – резцов, свёрл, то каркаса в ней нет, ведь он может повлиять на качество работы.

Массивы алмазных режущих кромок получают прессованием при высоких температурах металлического порошка, в котором содержится фактически алмазная пыль – размер режущих фракций измеряется микронами. После этого их закрепляют на металлической же оправке – трубке, чашке или диске методом точечной сварки. Редко, но это встречается, их приклеивают.

Основным недостатком массивов является то, что по мере износа от них остаётся часть, которую невозможно использовать в силу конструктивных особенностей инструмента. Например, отрезной диск болгарки, в конце концов, уменьшается до такой степени, что её корпус упирается в деталь. Однако такой остаток обладает теми же свойствами, что и целый диск. Но это ещё половина беды, ведь диск дёшев. Гораздо хуже, когда наждаком пользуются до тех пор, пока на шпинделе ещё что-то вертится. При этом не учитывают, что угловая скорость увеличивается и затачиваемый инструмент начинает «гореть» – его рабочие кромки перегреваются и теряют свои режущие свойства.

Разновидностью абразивных массивов можно считать и различные насадки из натурального волоса – войлочные, шерстяные. Их рабочие возможности основаны на свойствах кератина – органического вещества, по твёрдости не уступающего корунду.

В недавнем прошлом единственным видом абразивов на подкладке была так называемая шкурка. Её продавали листами, из которых по желанию можно было вырезать круг и закрепить его на упругой чашке из комплекта поставки дрели. Сейчас ассортимент таких абразивных насадок значительно расширился и их можно использовать без дополнительной подготовки.

Абразивные насадки из массива во многом сохранили свою прежнюю конфигурацию. В ассортименте есть наждачные диски для заточных станков, а также для болгарок. Последние отличаются наличием металлической оправки отверстия для шпинделя. Диски для болгарок обычно имеют внутренний каркас из стекловолоконной сетки. Ведь скорость вращения шпинделя у них выше, чем у заточных станков, поэтому риск разлёта осколков диска гораздо больше.

Алмазные кромки на режущих дисках для болгарок и штроборезов делают методом напыления. Об их назначении может сказать конструкция основы. Например, если прорезей между сегментами нет, диск монолитный, то он предназначен для резки с принудительным охлаждением жидкостью. Прорези необходимы для компенсации тепловых деформаций, такие диски используются для сухой резки. Чем больше прорезь, тем легче из зоны реза удаляется шлам. Поэтому у дисков для бетона они в два раза шире, чем у тех, что предназначены для резки шифера или кирпича. А у тех, что применяются для резки мрамора эти прорези не шире миллиметра.

Источник: https://servismakita.ru/remont/

Статья по теме: Что такое шлифование?